Náklaďák z plastu

18. 2. 2011

Jak způsobit zelenou revoluci? Použít plasty ke konstrukci nákladních aut! Takový dopravní prostředek pro těžký náklad, kde podvozek a rám byly nahrazeny kompozity, je téměř stejně pevný jako ocel, ale o 1200 kg lehčí, váží tedy o 75 % méně. Lehčí nákladní auta uvezou více nákladu, mohou tedy absolvovat méně cest, což znamená menší zatížení silnic, úspory paliva až o 15 %, snížení emisí a tedy zlepšení kvality vzduchu.

Tento dopravní prostředek pro těžký náklad je vyroben z plastu, který je skoro stejně pevný jako ocel, ale o 1200 kilogramů lehčí. Nový materiál byl vytvořen v rámci evropského výzkumného projektu a nyní se zkouší v tomto nezávislém výzkumném centru.

Matthew Turner, koordinátor projektu, EPL Composite Solutions: Inovativní je využití recyklovatelné pryskyřice s vysokým objemem skelných vláken, ze kterých vytváříme strukturální termoplasty. To umožňuje vyrábět velké díly ze zcela recyklovatelných kompozitů.

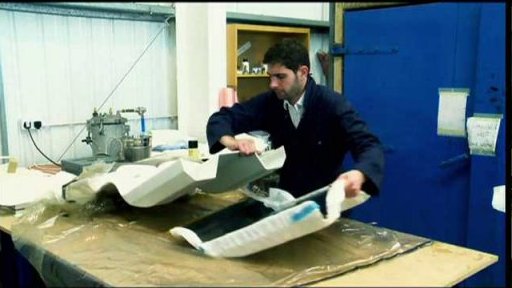

Pomocí lisování vznikají aerodynamické tvary. Ve srovnání s jinými kompozity se k vyztužení používá dvojnásobný objem skelných vláken, proto bylo nutné vyvinout nový postup. Do formy se vloží rohože ze skelných vláken impregnované pryskyřičným práškem. Pomocí horkovzdušné pistole se rohož vytvaruje. Tady vidíme práce na osminovém modelu. Forma se pak umístí do plastového pytle, pytel se utěsní a vyčerpá se z něj vzduch. Pak se vše vloží do pece, kde se formuje dvě hodiny za teploty 200 °C. Pryskyřice roztaje a obalí skleněná vlákna. Výzkumníci pro tento postup vyvinuli nové pevné i kapalné katalyzátory.

Pro vytvoření třináctimetrového dílu ale museli konstruktéři zajet na námořní základnu. Tady vyrábějí lodě z kompozitů v peci, která je dvacet metrů dlouhá, dva metry vysoká a dva a půl metru široká. Je to jedna z největších pecí v oblasti a dosahuje se v ní teploty něco přes 200 °C. Stejně jako u lodi se i zde z plastového pytle se vyčerpá vzduch a pec se zapne. Takto vznikne návěs s plochým dnem, který bude vážit o 75 % méně ve srovnání se stejným dílem z oceli. Díky tomu se také ušetří deset procent paliva a sníží se tedy emise oxidu uhličitého.

Pomocí forem je možné vyrábět konečné tvary. Jejich povrch je plochý a hladký ve srovnání s běžnými trajlery. Ty jsou vespod velmi komplikované, protože se skládají z mnoha jednotlivých dílů, které pak ovlivňují proudění vzduchu. Kvalita a odolnost vytvarovaného vzorku je slibná. Ale jak vysoký tlak tento materiál snese?

Nejprve probíhají ohýbací testy, které vykazují působivé výsledky – k rozlomení tenkého proužku kompozitu bylo třeba zatížení 60 kilogramů. Takový materiál by měl mít mnohem delší životnost ve srovnání s používanými materiály u trajlerů současnosti. Náklady na údržbu by se měly snížit a odolnost vůči nárazu by se měla zvýšit. Kompozit ovšem poskytuje i další velkou výhodu – může se vytvarovat aerodynamicky.

David Goodwin, konstruktér kompozitů, EPL Composite Solutions: Hlavně se zabýváme podvozkem, ten původní z oceli srovnáváme s kompozitním materiálem.

Kompozitní trajler má odpor o 13 % nižší. Ve stálých vysokých rychlostech, jako třeba na dálnicích, je aerodynamický odpor hlavním činitelem ovlivňujícím spotřebu paliva. S novým designem by ho bylo možné ušetřit dalších až deset procent. Při Asociaci pro výzkum motorů ve Warwickshire se nachází největší testovací okruh ve Velké Británii. Trajler se připravuje na test stability.

Na nákladní prostor se umisťuje 28 tun nákladu. Pak se zkontrolují senzory, které budou měřit namáhání v různých místech. Vypočítají se průhyby a zrychlení a údaje se pak pošlou do počítače. Nové lepicí a spojovací technologie se poprvé otestují na zkoušce na brzdě. Vysoké podélné pruhy působí na ložisko nápravy a na spojkové soustavy.

Jízda dírami a hrbolky při nízké rychlosti vytváří kroutící síly, což materiál značně namáhá. Zatím vše dopadá poměrně slibně. Trajler vydrží i jízdu po pruhu z dlažebních kostek, které způsobují silné a nepravidelné vibrace. Všechny dosavadní výsledky jsou povzbudivé. Tato technologie teď už čeká jen na uvedení na trh.

Autor: Šárka Speváková